Soyons franc, que vous vient-il à l’esprit quand vous imaginez des gens en train de trimer sur la chaîne de montage d’une usine d’automobiles ?

« Oh my God ! Que ça doit être ennuyant ! m’a répondu ma blonde quand je lui ai posé la question. Toujours les mêmes gestes ! »

Je gage que j’aurais ce genre de réponse 9 fois sur 10, incluant la mienne. Alors quand est arrivée chez Auto123 une invitation pour visiter l’usine de Toyota à Cambridge, en Ontario, j’ai sauté sur l’occasion pour aller y confronter mes préjugés.

Suivez le guide

Toyota compte deux usines au Canada, les deux en Ontario. Outre celle de Cambridge inaugurée en 1986, longtemps dédiée aux Corolla, Matrix et Solara mais réservée en ce moment aux modèles Lexus RX 350/450h et RAV4 (régulier et hybride), une deuxième est opérationnelle à Woodstock depuis 2005 (encore pour le très populaire RAV4).

Dans la bouche des ténors du fabricant, les deux installations ontariennes ne font souvent qu’une. Ils les appellent indifféremment Toyota Motor Manufacturing Canada, ou TMMC pour les intimes. À vous de démêler celle dont on parle.

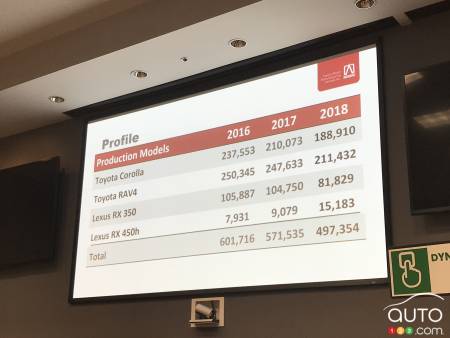

Ainsi, quand on apprend que la production de 2018 s’est élevée à 497 354 véhicules pour les deux usines, il faut creuser un peu pour nuancer que de ce lot, exactement 97 012 furent des RX (dont 15 183 modèles 450h).

L’invitation parlait d’une visite « intime et exclusive ». Sachant que la Chambre de commerce locale organise des visites gratuites de TMMC depuis 1998, je me suis questionné sur la définition des mots intime et exclusif.

Heureusement, Scott MacKenzie, directeur national principal, Affaires externes TMMC et TCI (en clair, il supervise les communications entre Toyota Canada et le gouvernement, les médias et les consommateurs), m’a assuré qu’il avait concocté pour mes collègues et moi un tour inédit.

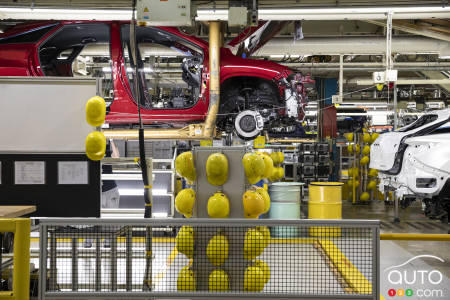

Je me suis donc sagement sanglé sur la banquette d’un petit tram électrique, du genre que les enfants empruntent dans les corridors du centre d’achats avant de s’asseoir sur les genoux du Père Noël, et, des écouteurs sur les oreilles, je me suis gavé des explications de notre guide en découvrant autant des sections de la zone d’assemblage du RAV4 que celles du Lexus RX, les deux lignes copinant sous le même éléphantesque toit.

Car c’est gros, une usine d’autos ! Cambridge totalise 3,5 millions de pieds carrés. Assez pour y abriter 25 Costco ! Je pourrais vous récurer le cerveau avec une marmite de statistiques mais limitons-nous à celles-ci : quelque 8000 employés (Toyota préfère le mot « équipier ») bourdonnent à Cambridge et Woodstock, tandis que les investissements dans les deux usines s’élèvent à date à 8,2 milliards de dollars.

Pas juste de l’automatisation

Bien sûr, on voit des robots à TMMC. De toutes les tailles. Les plus gros, surnommés Godzilla, ne détonneraient pas dans un film de James Cameron. Les Otto, de petits véhicules autonomes doublés d’une plateforme élévatrice, quadrillent l’immense plancher en transportant des pièces d’une aire de travail à l’autre sans emboutir quoi que ce soit.

J’en ai vu un interrompre son trajet et gentiment attendre que notre guide ait terminé son discours avant de reprendre sa route programmée l’instant que notre convoi de visiteurs a enfin cessé de lui barrer le chemin.

J’ai aussi rencontré Steve MacNeil, directeur général de Lexus Manufacturing. Il maîtrise si bien les secrets du fabricant que ses patrons l’ont envoyé cinq ans au Kentucky, où l’on assemble la Lexus ES, pour qu’il duplique là-bas la qualité d’exécution qui prévaut à Cambridge.

Avec ses 32 ans de service, Steve est formel : « Ce ne sont pas seulement la qualité des matériaux, les bons outils et les procédés très pointus qui garantissent la qualité de notre travail, ce sont aussi nos équipiers. Notamment leur concentration et leur capacité de mémorisation. »

Pour imager ses propos, Steve nous a montré le genre de « jeux et tests » que les apprentis doivent réussir avant de se voir confier une tâche. Par exemple, êtes-vous capable de créer un origami en forme de chat en 90 secondes avec votre main non dominante ? Les meilleurs empl…, s’cusez, équipiers de TMMC le peuvent.

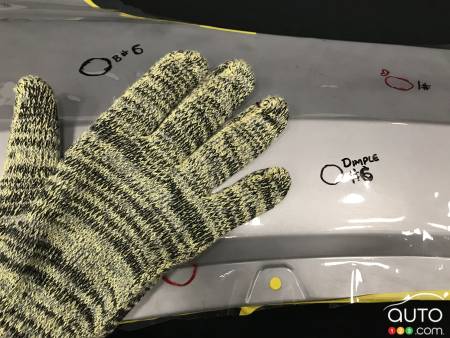

Ou, d’une main gantée (pour éviter les coupures), vérifier que l’interstice entre l’aile et la portière n’est pas affligée par un décalage de plus de 0,3 millimètre, soit l’épaisseur de trois feuilles de papier. Ou, avec le même gant, caresser une feuille de métal pour en repérer les imperfections en quatre secondes. Même à main nue et en sachant où se trouvait les bobos, je n’ai rien senti…

Ou distinguer de subtiles différences dans les couleurs. On m’a mis sous le nez quatre plaquettes dont seulement une affichait la bonne teinte argentée et, bien sûr, j’ai juré que les quatre échantillons étaient parfaitement identiques.

Bref, des heures et des années de pratique. À ce stade de la compétence, on ne parle plus d’employés/équipiers mais de « takumi », un artisan au sommet de son art. Quand les ingénieurs s’attellent à concevoir un robot, ils tentent de lui inculquer la perfection d’un takumi.

Et la fameuse routine provoquée par la répétition d’un geste machinal ?

Tout d’abord, avant d’être temps plein à TMMC, on est contractuel (à un salaire horaire débutant à environ 20$), question de vérifier que le travail en usine nous convienne. Non pas parce que c’est si assommant mais bien parce que, comme on vient de le voir, c’est moins simple qu’il n’y paraît.

Cela dit, pour tout de même enrayer la routine, les quarts de travail de 8 heures sont divisés en quatre blocs de deux heures, chaque bloc pouvant correspondre à une tâche différente. Plus on gagne en expérience, plus on maîtrise de tâches et moins l’ennui risque de sortir son hideuse tête.

Et ailleurs ?

Pendant que j’emmagasine les propos de Scott et Steve, ma pensée converge vers l’usine de Tesla en Californie qui défraie régulièrement les manchettes à cause de ses ratés. Le grand patron Elon Musk a beau fixer un objectif de production, l’usine l’atteint rarement. Pourquoi ? S’exprimant strictement à titre personnel, Scott MacKenzie croit qu’il y trop de robots et pas assez d’humains pour les superviser et les réparer.

Des humains, pourrait-il ajouter, qui ne disposent pas non plus de l’expérience que seules des décennies d’essais et d’erreurs peuvent distiller. En d’autres termes, on ne s’improvise pas constructeur automobile du jour au lendemain (ce qu’a fait Tesla avec aussi, disons-le, des succès absolument remarquables).

« Toyota fonctionne étape par étape avant d’aboutir au but visé. Il nous faut plus de temps pour amener la capacité de production de 94% à 96% qu’il en faut à Tesla pour passer de 30% à 100%. »

- Scott MacKenzie, Toyota/Lexus

Ok, prenons les voitures allemandes. Nous, les chroniqueurs automobiles, sommes les premiers à louanger leur ingénierie, leur design et leurs performances mais, dans un même souffle, on émet un bémol au sujet de leur fiabilité. La faute à l’usine ?

« Je pencherais davantage vers les pièces des fournisseurs », dit Scott, toujours en enfilant des gants blancs. Dans le cas du RX, par exemple, 80% de ses composantes proviennent de fournisseurs extérieurs. Mais tout le monde travaille main dans la main. »

Chaque section d’un véhicule a un chef designer qui supervise d’autres designers qui s’occupent à leur tour des diverses pièces qui formeront, disons, le tableau de bord. Une fois arrêté le design de la pièce, on fait soumissionner les fournisseurs susceptibles de fournir une pièce de haute qualité à l’intérieur du budget.

Ça prend 11,6 heures pour peinturer un RX à la satisfaction de tous. Les gens qui travaillent dans l’atelier prennent des douches d’air pour éliminer les impuretés sur leurs vêtements. Même si des presses géantes Komatsu fonctionnent sans arrêt pour estamper le métal, l’usine est éclairée, aérée et si propre qu’on pourrait pique-niquer par terre.

Tous les véhicules sont soumis à 4 877 tests de qualité avant de quitter l’usine.

Il n’est alors pas étonnant d’apprendre que l’usine de Cambridge est une première de classe. Elle a raflé jusqu’à présent une montagne de prix soulignant son excellence, à commencer par 18 trophées décernés par J.D. Power, la firme américaine spécialisée en statistiques et sondages qui distribuent les honneurs aux acteurs de l’industrie automobile au rythme d’une poule pondeuse.

C’est un trophée de moins que la championne mondiale, l’usine de Kyûshû, au Japon. Qui fabrique quoi ? Je vous le donne en mille : des RX !

Dernière précision : il n’y a pas de syndicat à TMMC, autre preuve que l’ambiance ne doit pas y être si vilaine. Quand les syndiqués obtiennent quelque chose chez les trois Américains, les Japonais l’accordent, si ce n’est pas déjà la norme.

Bref, Cambridge scintille et il le fallait car elle a été la première usine à avoir le droit d’assembler des Lexus en dehors du Japon. À partir de 2022, on lui ajoutera la fabrication du compact NX. Ce qui signifie que les deux Lexus les plus vendus en Amérique du Nord seront « made in Canada ».